Der Photovoltaik-Markt wird vom kristallinen Silizium beherrscht. Doch die Dünnschicht-Technologie holt auf. Vor allem die CIGS-Module haben in jüngster Zeit erhebliche Fortschritte gemacht.

Der Triumph der kristallinen Silizium-Technologie, die in den vergangenen Jahren mit erstaunlichen Kostensenkungen alle Prognosen übertraf, stellte die ebenfalls vielversprechende Dünnschicht-Technologie in den Schatten. Von den vielen Fabriken, die in den Jahren 2007 und 2008 entstanden sind, um Dünnschichtmodule im industriellen Maßstab herstellen, mussten die etliche ab 2012 wieder schließen, als die Überkapazitäten in der Solarindustrie offensichtlich wurden und der weltweite Wettbewerb der Modulhersteller den Preis sogar unter die Lernkurve drückte.

Der Verdrängungswettbewerb führte das Gegenteil von dem herbei, was die Experten vor zehn Jahren vorausgesagt hatten: Nicht die Dünnschicht-Technologie setzte sich gegen die kristalline Technologie durch, sondern es war umgekehrt. Der Anteil der Dünnschichtmodule am Photovoltaik-Markt stieg zwar bis 2011 auf etwa 11 %, stagniert aber seitdem. Denn die Investoren beurteilen die unterschiedlichen Technologien ausschließlich nach den Kosten der erzeugten Kilowattstunde Solarstrom, und weil bis auf weiteres die kristallinen Silizium-Module unter dem Strich günstiger sind, können die Dünnschichtmodule in absehbarer Zeit keine Marktanteile gewinnen.

Aber kaum eine Branche verändert sich so schnell wie die Photovoltaik-Industrie. Die weltweit wachsendende Nachfrage und der lebhafte Wettbewerb der Hersteller führt zu verstärkten Forschungsanstrengungen, und im Labor wurden kürzlich Erfolge erzielt, die der Dünnschicht-Technologie wieder Auftrieb geben.

Der Wettbewerb der beiden unterschiedlichen PV-Technologien ist also noch längst nicht entschieden, denn nach wie vor sprechen zwei wichtige Vorteile dafür, dass der Dünnschicht-Technologie die Zukunft gehört.

Die wichtigsten Vorteile der Dünnschicht-Photovoltaik

Der erste Vorteil ist physikalisch begründet. Bei den Halbleitern, die unter dem Oberbegriff „Dünnschicht-Photovoltaik“ zusammengefasst werden, handelt es sich um direkte Halbleiter. Das bedeutet, dass sie einen sehr hohen Absorptionskoeffizienten aufweisen und daher schon eine dünne Schicht genügt, um ein Photon „einzufangen“. Es ist deshalb nur sehr wenig aktives Material erforderlich, um ein PV-Modul herzustellen. Es genügt eine 2 Mikrometer dünne Schicht, um Sonnenlicht in Strom zu verwandeln. Zum Vergleich: die kristallinen Siliziumwafer sind 180 Mikrometer „dick“ (theoretisch ist zwar weniger erforderlich, aber fertigungstechnisch sind dünnere Siliziumwafer zurzeit nicht möglich).

Der zweite Vorteil ist fertigungstechnisch begründet. Dünnschichtmodule entstehen im Durchlaufverfahren, wobei die einzelnen Zellen vollautomatisch miteinander verschaltet werden. Die Produktionstechnik profitiert von den Erfahrungen der Architekturglasbeschichtung, die in jahrelangem Optimierungsprozess die Magnetronsputtertechnik perfektioniert hat mit dem Ergebnis, dass heute 3,2 x 6 Quadratmeter große Glasscheiben im Vakuum mit Taktzeiten von 35 Sekunden beschichtet werden können. Das entspricht einer Beschichtungsleistung von 33 Quadratmeter pro Minute.

Aus dem geringen Materialaufwand und der speziellen Fertigungstechnik ergibt sich ein dritter wichtiger Vorteil: Der Energieaufwand ist gering im Vergleich mit der kristallinen Siliziumtechnik, die vor allem durch die Herstellung des kristallinen Blocks (Ingots), aus dem später die Wafer geschnitten werden, viel Energie verschlingt. Anders ausgedrückt: Die Energierücklaufzeit eines Dünnschichtmoduls ist deutlich kürzer als die eines kristallinen Siliziummoduls.

Aus diesen Gründen waren die Experten lange Zeit mehrheitlich der Auffassung, dass sich die Dünnschicht-Technologie praktisch „von selbst“ durchsetzen werde: mit wenig Material- und Energieaufwand großflächige PV-Module vollautomatisch und mit hohem Durchsatz herzustellen, bedeutet extrem niedrige Kosten. Die solare Kilowattstunde würde eines Tages nur noch wenige Cent kosten. Soweit die Theorie.

Drei Technologien im Vergleich

Wie mühsam die praktische Umsetzung der Theorie war, soll im folgenden am Beispiel des CIGS-Moduls beschrieben werden, das schon 30 Jahre Entwicklung hinter sich hat. Diese Dünnschicht-Technologie basiert auf Kupfer (Cu), Indium (In), Gallium (Ga) und Selen (Se) und gilt als Hoffnungsträger, weil der Wirkungsgrad im Labor kürzlich auf 22,6 % gesteigert werden konnte. Damit wurde bewiesen, was jahrelang bezweifelt wurde: Dass der Wirkungsgrad der dünnen Schichten an den des kristallinen Siliziums heranreicht.

Auch auf der Basis von Cadmium (Cd) und Tellur (Te) lassen sich leistungsfähige Module fertigen. Der Wirkungsgrad der CdTe-Module ist zwar etwas geringer, doch ihre Bedeutung auf dem Markt ist größer, weil sie vorübergehend aufgrund der geringen Fertigungskosten sogar den kristallinen Silizium-Modulen Konkurrenz machen konnten. Als dritte Dünnschicht-Technologie hat sich das amorphe Silizium (a-Si) etabliert. Dessen Wirkungsgrad bleibt aber deutlich hinter CIGS und CdTe zurück (siehe Tabelle).

Die fünf wichtigsten PV-Technologien im Vergleich: Das monokristalline Silizium erreicht den höchsten Wirkungsgrad – das gilt sowohl für die Zelle im Labor als auch für das serienmäßig hergestellte Modul. Multikristallines Silizium, CIGS und CdTe liegen im Labor etwa gleichauf, doch in der Serienproduktion fallen die Dünnschicht-Technologien noch deutlich zurück. Mit großem Abstand folgt das amorphe Silizium.

Magnetronsputtertechnik hat sich bewährt

Die Fertigungstechnik der CIGS-Module basiert auf der Kathodenzerstäubung (Sputtertechnik). Der Ausgangsstoff wird aus dem Festkörper (Target) durch Beschuss mit energiereichen Ionen des Edelgases Argon herausgelöst. Das Substrat befindet sich in der Nähe des Targets, sodass die herausgeschlagenen Atome sich dort niederschlagen und eine feste Schicht bilden.

Die Beschleunigung der Ionen durch eine hohe Gleichspannung bewirkt, dass ein stetiger Ionenstrom das Target trifft. Das Sputter-Verfahren kann durch eine Plasma-Entladung, die durch ein Magnetfeld in Argon-Atmosphäre gezündet wird, noch verbessert werden (Magnetronsputtertechnik).

Das Sputter-Verfahren eignet sich zur Herstellung der Front- und Rückkontakte und außerdem zur Aufbringung der photoelektrisch aktiven Absorberschicht. Eine wichtige Variante ist die gleichzeitige Verdampfung (Koverdampfung) mehrer Elemente aus einem Target, das elektrisch aufgeheizt wird. Im Target befinden sich die für das Produkt benötigten Elemente in der stöchiometisch erwünschten Mischung. Durch Koverdampfung kann die CIGS-Schicht in einem Arbeitsschritt abgeschieden werden.

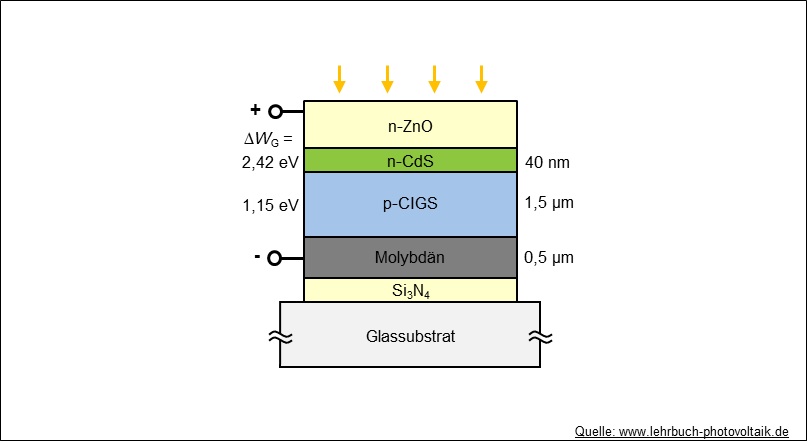

Das Modul wird Schicht für Schicht aufgebaut. Das Glas dient lediglich als Trägermaterial. Die CIGS-Schicht bildet mit einer dünnen CdS-Schicht den pn-Übergang, der für die Trennung der Ladungsträger erforderlich ist. Eine Molybdänschicht bildet die Rückelektrode und eine Zinkoxidschicht die Frontelektrode. Ein Laserstrahl schneidet die Schichten so zurecht, dass einzelne, miteinander verschaltete Zellen entstehen (monolithische Verschaltung).

Prinzipieller Aufbau einer CIGS-Zelle. Von unten nach oben: Siliziumnitrid (als Barriere für Fremdatome aus dem Glas), Molybdän (als Rückelektrode), CIGS (als Absorberschicht), CdS (bildet mit CIGS den pn-Übergang), Zinkoxid (transparente Elektrode als Frontkontakt). Quelle: www.lehrbuch-photovoltaik.de

Übergang in die Serienproduktion

Mit dem Koverdampfungs-Verfahren wurde an der Universität Stuttgart in den Jahren 1985 bis 1989 der Wirkungsgrad einer CIGS-Zelle im Labor schrittweise auf 17 % gesteigert. Diese Technologie wurde vom Zentrum für Sonnenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW) ab 1988 aufskaliert und gemeinsam mit der Universität Stuttgart gelang es dem ZSW 1996, ein Minimodul mit knapp 14 % Wirkungsgrad zu präparieren. Drei Jahre später wurde in Schwäbisch Hall die Firma Würth Solar gegründet, die nach langer Vorlaufzeit 2006 mit der weltweit ersten Serienfertigung von CIGS-Modulen begann. Deren Wirkungsgrad konnte in den folgenden Jahren auf 12 % gesteigert werden.

Der Maschinenbauer Manz, Reutlingen, übernahm 2012 die Firma Würth Solar mit allen Lizenzen, um die Fertigungstechnik weiter zu entwickeln. Manz hat die serienmäßig hergestellten Dünnschichtmodule bereits auf einen Wirkungsgrad von 14,6 % getrimmt und bietet die schlüsselfertige „CIGSfab“ mit einer Jahreskapazität von 40 bis 500 MW an. Eine Roadmap des Maschinenbauers stellt den Investoren, die sich für diese Fabrik interessieren, Wirkungsgradsteigerungen „auf deutlich über 16 % innerhalb der nächsten vier Jahre“ in Aussicht. Die CIGSfab eignet sich aufgrund der skalierbaren Jahreskapazität vor allem für Schwellenländer, die mit geringem Investitionsrisiko in die PV-Produktion einsteigen wollen.

Produktionskapazität stagniert

Die Kapazität der CIGS-Fabriken wurde in den Jahren 2008 bis 2012 weltweit von 0,2 auf 2,5 GW gesteigert. Die größte Kapazität hat die CIGS-Fabrik des Herstellers Solar Frontier in Japan (0,9 GW). Alle drei Dünnschicht-Technologien zusammen erreichten 2012 eine Kapazität von 7,8 GW.

Seitdem sind etliche Fabriken geschlossen worden, sodass nun mit einer Kapazität von etwa 5 GW zu rechnen ist. Das ist nur ein Zehntel der Kapazität, die den Herstellern der kristallinen Silizium-Module zur Verfügung steht. Weil aber nicht nur die Dünnschichtmodul-Hersteller unter Überkapazitäten leiden, sondern auch die anderen, sind alle Modulhersteller zur Konsolidierung gezwungen. Das könnte ein Anlass dafür sein, dass die Karten wieder neu gemischt werden – also der Markt neu aufgeteilt wird.

Zink und Zinn statt Indium

Der im Oktober 2013 vom ZSW erzielte Wirkungsgrad-Rekord könnte der Auftakt der Aufholjagd sein. Mit 22,6 % übertrifft die CIGS-Zelle sogar die multikristalline Siliziumzelle. Und wenn Manz mit seiner Marketing-Offensive Erfolg hat, dann stellt sich bald die Frage, ob die Rohstoffe noch ausreichend verfügbar sind. Obwohl Dünnschichtmodule wenig Material benötigen, könnte zumindest ein Rohstoff trotzdem knapp werden – denn das Indium kommt relativ selten vor, sodass es sich lohnt, rechtzeitig nach Alternativen zu suchen.

Am Helmholtz-Zentrum Berlin (HZB) experimentiert man deshalb mit einer Verbindung, in der das Indium durch die häufiger vorkommenden Elemente Zink und Zinn ersetzt wird. Das läuft darauf hinaus, die Chalkopyrit-Struktur Cu(In,Ga)Se2 durch die Kesterit-Struktur Cu2ZnSnSe4 zu ersetzen (siehe Abbildung). Die ersten Ergebnisse sind vielversprechend. Der schon jetzt erreichte Wirkungsgrad von 12,6 % lässt sich sicherlich noch steigern.

Detlef Koenemann